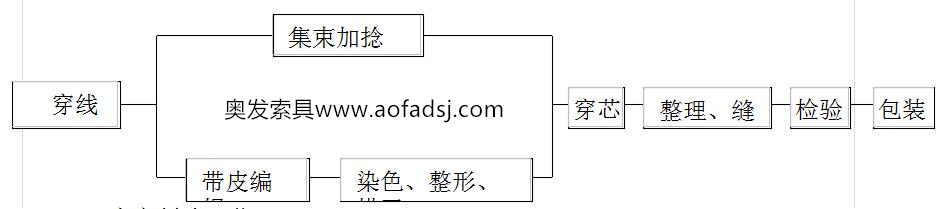

1、 吊裝帶制造工藝流程

1、 生產制造工藝

5.1、集束、加捻

5.1.1穿線:

(1) 首先把檢查好的原紗擺放在紗架上,使紗脫線順利。

(2) 穿40根紗(兩側各20根)過瓷磚、瓷牙、牽引到擺動器上。

5.1.2集束

(1) 把紗軸安裝好,使其牢固,把穿好的線圍繞在紗軸上。

(2) 開動機器,注意速度不易太快,調整擺動器擺動紗線能左右平均的纏繞在紗軸上。

(3) 集束當中不可斷紗,紗線不可集的太多,離紗軸邊緣2厘米左右。

5.1.3加捻

(1) 把集束好的紗軸,安裝到轉動加捻機上,引出線束引至擺動器。

(2) 把空紗軸安裝好,把線束纏繞在紗軸上。

(3) 先開動集束機,把速度放到最慢,然后開動轉動加捻機,再調整捻距。

(4) 調整捻距,就是調整集束機的快慢,使捻距在10cm/每捻為佳。

5.2 織帶

5.2.1穿線

(1) 把已加捻檢驗好的紗線整齊的擺放在紗架上,使其脫線順利。

(2) 首選把預計用紗的根數平分兩側,然后把紗線按順序由前至后,由上而下,把每一根紗穿過瓷傳、瓷牙,按順序穿入鋼扣,使其整齊,不可互相粘扭,交叉。

(3) 把穿好的紗線一上一下的順序穿過四個隔離桿,一定要上下分清,不可交叉。

(4) 把紗線從機頭的右側按順序穿過棕框,注意穿芯時,一定要按棕框順序先3框、4框、5框、6框,不要漏穿和交叉穿。

(5) 把穿過棕框的紗線整理好,從機頭右側開始,按888888……888的順序插入機頭鋼扣,每個棕框的紗一定按規定數量穿,不可多或少。

(6) 最后用沒有加捻的紗線按每側4根、2軸從瓷傳、瓷牙、鋼扣到棕框,二組分別穿一框二框,然后把紗線穿入有捻線的鋼扣最前一個和最后一個。

5.2.2織帶

(1) 把穿好的所有紗線編成辮卷入織帶器中,檢驗設備準備織帶。

(2)各種噸位的吊帶皮的寬度,紗線數量如下表所示,將緯線從減震溝針上穿入在擺針,轉動手輪,看緯線和鎖邊線是否能順利鉤在鉤針上,然后點動織機,看送緯量大小一般根據織出的帶皮寬、窄來定,寬為送緯量

大、窄為送緯量小,如送緯偏大或偏小可調節送緯輪使其正常

(3)在編好的帶皮上人工噴刷產品油漆標致:WLL:(噸位數值)

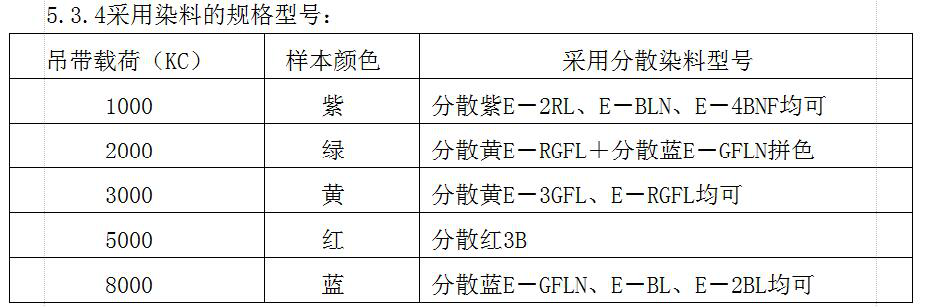

5.2 染色與整形

5.3.1工藝流程

(A)浸軋染液----------(B)預烘干燥------------(C)熱熔固色------------(D)牽引落帶

5.3.2工藝條件

(A)浸軋染液

(1) 浸染方式:一浸一軋

(2) 40℃溫水調制染液(不可過高,否則容易凝聚)。

(3) 軋槽內染液量不易過多,隨用隨加。

(4) 軋余率(帶液率):45%

(5) 軋輥均勻性調整:取白紙2張,復寫紙1張,把復寫紙夾在白紙中間,經上述調整好后用軋輥壓軋,看白紙上復印的藍色印痕是否均勻,微調軋輥兩端的壓力,使印痕均勻。

(B)預烘干燥

(1) 預烘溫度:110℃(熱風溫度)

(2) 預烘箱內帶皮容量:約17.5米

(3) 預烘時間:60秒(預烘箱內停留時間)

(4) 預烘車速:17.5米/每分鐘。(考慮到預烘、熱熔、牽引三道工序為同步運行,所以車速必須一致,并且在同一范圍內)

(C)熱熔固色

(1) 熱熔溫度:180℃+10

(2) 熱熔箱內容帶皮量:約17.5米

(3) 熱熔時間:240秒

(4) 熱熔車速:4米/每分鐘。(熱熔室內的帶必須平整,不得打扭、打折)

(D)牽引落帶:檢查染好的帶皮的是否合格(帶皮干燥、不粘手、掉色少)。根據需要隨時調整車速。

5.3.3染液的配置:

(1) 估算染帶所需染液數量,在染液槽內加入適量40℃以下清水。

(2) 染料和膠按1:2的比例倒入水中,并不斷攪拌,直至染色合適。

5.2 穿芯

5.4.1準備工作

(1) 首先把加捻好的經軸放在軸架上,一般穿芯用四軸。

(2) 把穿芯機按所需吊裝帶長度調好尺寸,一般應超出固定長度5-20厘米,按吊帶噸位來定。

5.4.2穿芯

(1) 把帶皮按所需長度下料,下料帶皮應長出400-800mm。

(2) 把四軸紗穿在牽引鋼絲上,穿過帶皮,卷入皮帶軸內,把線頭和進線端編辮連接,用膠布粘好。

(3) 點動腳踏開關,按標準穿芯(標準如表)。如發現帶體緊繃,就應向前松,使其在不緊不松中穿芯、。

5.4.3整理、縫合

(1) 把穿好的帶子從頭至尾整理平整,不可扭曲,把外帶皮穿入另一端內,把帶子封好。

(2) 縫合長度應為200-300mm,縫合線應凹進表面,并進行回縫,帶子丙端應留有5-10mm左右的邊,千萬不要貼邊縫合。

(1) 穿芯時一定注意安全,手腳一定配合好,應避免手卷入皮帶軸。

(2) 吊裝帶上縫制產品標牌。

5.2 檢驗、包裝、入庫

(1)依據“JB/T8521-1997”標準,按公司頒發的檢驗標準,對成品合成纖維吊裝帶進行檢驗,合格后包裝入庫。

(2)在包裝好的產品包裝內應放入產品“合格證”。

(3)吊裝帶的存放應避光、防潮、遠離高溫。