目前夾鉗式鋼坯吊索具設計中主要考慮其靜力平衡狀態,對于大型吊具設計,吊具在夾持鋼坯

過程中的動力特性已經嚴重影響夾具的安全可靠性。本文采用ADAMS軟件對30T夾鉗式鋼坯吊具的

動力學特性進行仿真分析。首先,在Solid Edge中建立吊具的幾何模型,并通過通用數據格式導入

到ADAMS中,建立虛擬樣機模型,對吊具的同步性進行仿真,并給出相對誤差。然后,模擬吊具工

作狀況,對其進行靜力學仿真,分析了吊具夾取鋼坯時的夾緊力、摩擦力以及各個關節處受力。最

后,對夾具在不同的起吊速度、加速度時進行動力學仿真分析,給出吊具合適的起吊速度和加速度,

并分析夾取不同尺寸規格鋼坯夾具時的夾緊力、摩擦力以及各個關節處的最大受力。通過以上分析,全

面掌握吊具系統的力學特性,為重量輕、尺寸小的吊具設計提供條件。

夾鉗式吊具是一種常用的夾取工具,它的工作原理是靠鉗口與工件之間的摩擦力克服工件的

重力來起吊工件,廣泛用于鋼坯等物體的起吊。夾鉗式吊具的設計要求主要是在保證起吊載荷的情

況下,要求吊具自身重量輕,并且空間高度低。目前設計過程中很多參數是通過經驗確定的,而且

只考慮吊具處于平衡狀態時的靜力學狀態。對于大噸位的鋼坯起吊吊具,其動態特性會直接影響吊

具工作的安全可靠性,因此吊具系統不僅要進行平衡狀態下的靜力學分析,還必須進行吊具系統的

運動學和動力學分析,以全面掌握吊具系統的力學特性,為重量輕、高度低的吊具設計提供條件。

ADAMS(Automatic Dynamic Analysis of Mechanical System)是一個動力學仿真的分析軟件,

能模擬真實系統動力學特性,因此在工程中有大量應用。文獻[1]應用ADAMS對風力機發電機系統

動特性進行仿真。文獻[2]采用ADAMS軟件對重載機械的懸浮座椅的振動特性進行了動力學分析,

并把分析結果與實驗結果對比,仿真分析結果與實驗結果一致。文獻[3]利用ADAMS解決了產品設

計制作中運動和動力學仿真的難題。文獻[4]運用ADAMS軟件建立自動立式夾鉗虛擬樣機并進行動

力學分析,研究了自動立式鋼卷夾鉗的運動規律和機構受力情況。文獻[5]利用ADAMS軟件建立了

自動閉合式夾鉗的動力學模型,并對其動力學特性進行了仿真。文獻[6]利用 Pro/E 和ADAMS對

液壓式夾鉗進行了機構的動力學仿真、設計與優化,并改善了夾鉗機構的運動特性。

本文采用ADAMS軟件對夾鉗式吊具進行了全面詳細的運動學、靜力學、動力學仿真分析,

并給出了參數設置。驗證了夾鉗式鋼坯吊具的穩定性和可靠性,全面了解動力學響應特性,為優化

設計提供一些依據。

2. 吊具系統的ADAMS動力學模型

ADAMS中可以建立樣機的幾何模型,但當零件的形體比較復雜的時候在ADAMS中建立模

型非常不方便,因此本文采用在三維設計軟件Solid Edge中建立幾何模型,然后通過通用數據格式

導入到ADAMS中。此種方法的優點是,可以充分利用CAD軟件強大的繪圖功能,建立模型更加

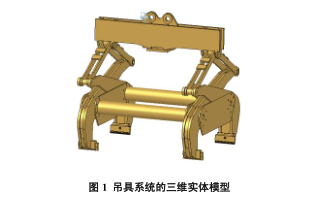

方便,效率大大提高。本文建立的鋼坯吊具Solid Edge模型如圖1所示。

由于整個吊具系統是對稱的,為了提高計算效率,選擇一半進行仿真分析。ADAMS與Solid

Edge有IGES、STEP、PARASOLID三種類型的圖形交換格式,利用PARASOLID格式進行轉換時,

轉換速度較快,幾乎不損失任何信息,另外兩種格式則在一定程度上損失部分信息,包括顏色和幾

何結構信息[7]。

導入幾何模型后,在ADAMS中對各構件添加物理屬性,關節處添加運動副,然后檢驗模型。

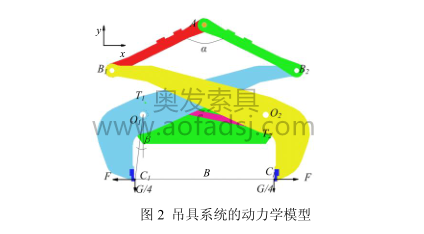

建立吊具系統的ADAMS虛擬樣機模型,如圖2所示。圖中A、B1、B2、O1、O2、T1、T2是各構件

相互連接的關節;AB1為內連桿,AB2為外連桿,B2O1C1為內鉗臂,B1O2C2為外鉗臂,C1、C2處為

鉗牙。

3. 吊具系統的動力學仿真

3.1同步機構運行學仿真

吊具系統的同步性決定了夾取時左右兩鉗牙是否與鋼坯同時接觸以及夾緊時鉗牙夾持的位

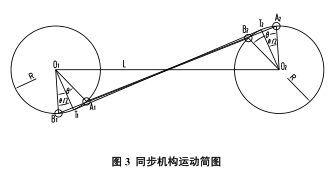

置,這將影響夾取的穩定性和可靠性。本吊具系統采用的是反鉸接平行四桿機構作為同步機構,其

運動簡圖如圖3所示。

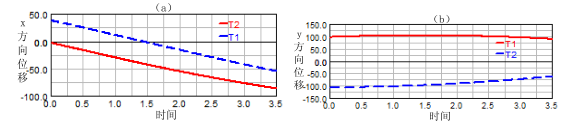

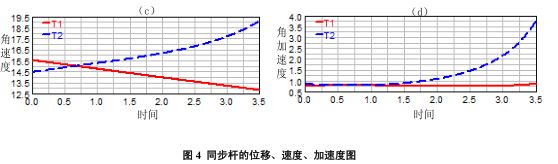

檢驗吊具系統的同步性,可以通過觀察T1、T2點運動的同步性判斷。如果T1、T2點處的位置、

角速度和角加速度都相同,則一定同步。T1、T2點在橫向和縱向的位移如圖4(a)(b)所示,同步

機構在橫向同步性較好,而縱向只在小范圍內好。T1、T2點角速度和角加速度如圖4(c)(d)所示,

速度加速度也只能在小范圍內同步。

對于位移、速度和加速度的具體誤差如表1所示。從表中可以看出,誤差隨著遠離相切位置

(如圖3中T1、T2位置)逐漸增大,y方向的誤差遠大于x方向誤差。根據設計要求鉗牙最大轉角為

20°,即同步機構轉角在相切位置左右10°,因此位移相對誤差不大于5%,滿足工作要求。

3.2 吊具系統的靜力分析

利用ADAMS在不同鉗牙開口寬度時自動靜平衡,以模擬吊具夾取不同尺寸的鋼坯。首先,在

吊具鉗牙處施加一個豎直向下的起吊力大小為G/4,然后施加水平的夾持力F(如圖2所示),讓模

型在不同鉗牙開口寬度時靜平衡,此時鉗牙處的夾持力及各關節處的受力為就是吊具系統夾持鋼坯

平衡時的夾持力和各關節受力。對所求得的夾持力乘以一個摩擦系數μ即為吊具可以起吊的重量,

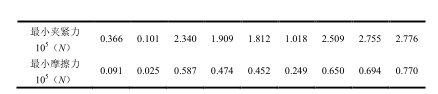

不同鋼坯尺寸下,夾持力和起吊重量結果如表2所示。

從表2可以看出,夾緊力F先增大后減小,以最大值為中心,兩側逐漸下降,所以設計中要

充分利用這一規律,使得鉗牙在常用開口尺寸時,夾緊力應取最大值。當β角在±10°的范圍內,

吊具可以夾持30T重的鋼坯,滿足設計要求。

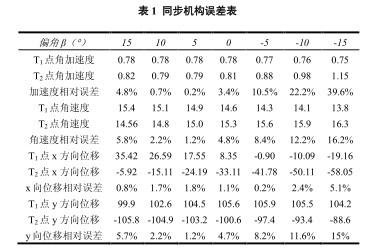

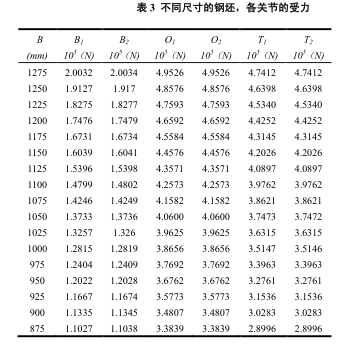

各關節的受力如表3所示。各個關節處的受力隨著開口的減小逐漸減小,為了減輕吊具的重

量,設計時,應盡量減小開口大小。

3.3 吊具夾緊過程動力學仿真

動力學分析中的難點在于模擬夾鉗夾取鋼坯的實際過程,模擬的關鍵在于設置的參數與實際

一致。首先對模型進行修改,在鉗牙處放一個長方體模擬鋼坯,然后設置鉗牙與鋼坯之間的接觸。

接觸力采用沖擊函數法,主要是通過剛度k,碰撞指數e,系數阻尼C,侵入深度d定義。鉗牙處與

鋼坯的接觸參照鋼與鋼的接觸設置,/KEAL=,計算K取1×105N/mm。C等于剛度的0.1%~1%,

取50N.s/mm,侵入深度d取0.01。積分求解器類型選擇WSTIFF,積分格式選擇SI2,此設置精

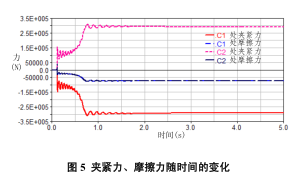

度較高[8]。再在關節處添加阻尼,得到鉗牙處的夾緊力隨時間的變化,如圖5所示。開始夾取時,

鉗牙未接觸鋼坯,受力很小,然后鉗牙接觸鋼坯夾取,受力會有沖擊,產生振蕩。隨著鉗牙逐漸夾

緊夾緊力增大,直到提升力大于重力開始提升鋼坯,最后趨于穩定。

圖6為各關節受力隨時間變化,從圖中可以看出鉗臂與支撐板連接處受力最大,然后是連桿

與鉗臂連接處的受力最大,同步桿的受力最小。各關節處的受力變化情況與夾緊力的變化一致。

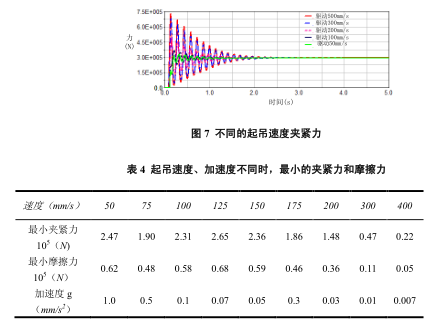

驅動的增大,即鋼坯和吊具的初始速度差變大,夾緊力和摩擦力都減小很

大。這是由于在鉗牙與鋼坯接觸夾緊的過程中,一直存在向上的提升,而鋼坯此時是靜止的,兩者

之間會有相對滑動,而滑動是要避免的,所以會有劇烈振蕩。滑動隨著鋼坯與鉗牙相對靜止而消失,

滑動的時間由兩者的速度差和各自的加速度決定,所以要控制鋼坯和吊具之間的速度差和加速度。

為了保證夾取的穩定性和可靠性,在吊具與鋼坯接觸過程中不施加提升,當接觸夾緊后逐漸

提升鋼坯,讓提升速度從零開始增大。加速度的選取,除了保證工作效率,讓夾取提升鋼坯盡量的

快,亦要保證吊具的重量,因為加速度選取過大,各個關節處的受力增加,各個構件尺寸增大,增

加吊具質量。所以,綜合考慮要選擇一個合適的加速度,大小為0.1倍的重力加速度。

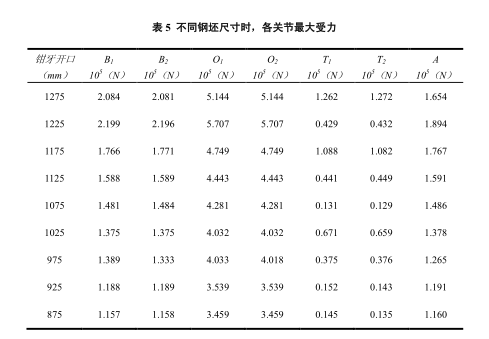

表5為吊具夾持不同尺寸的鋼坯各關節處的最大受力。鋼坯吊具的設計要求主要是在保證起

吊載荷的情況下,要求吊具自身重量輕。鋼坯吊具的自身重量與吊具各個構件的最大受力直接相關。

分析各個關節處的受力情況對減輕吊具的重量有重要意義。從表5中可以看出,各個關節處的最大

受力都是有個先增大后減小的過程,在開口1175mm和1275mm時,同步桿上的沖擊較大。

(1)同步機構采用反鉸接平行四桿機構,最大相對誤差不大于5%,可以滿足同步性要求。

將同步桿在同步機構中的相切位置作為設計的中心位置。

(2)吊具夾取時,在與鋼坯接觸的瞬間存在沖擊,沖擊對同步桿的影響較大,所以為了保證

壽命要保證同步桿的強度。

(3)針對不同的工況,對吊具系統進行運動學、靜力學和動力學分析,驗證了吊具系統的穩

定性和可靠性。

(4)提升的驅動要保證夾取時鋼坯和吊具的相對速度差不要過大,最好保持零速度差起吊,

這樣既可以減小沖擊,也利于提高工作效率。同時加速度不要過大,加速度過大會使得各個構件上

的受力過大,增大吊具本身的尺寸重量,加速度控制在0.1倍的重力加速度較合適。