由于壓套機液壓式壓套機的工作過程比較簡單,為工進——返回———停止。工進時候的油缸速度慢為返回的速度較快,為。所以其液壓控制系統也比較簡單,只要在油泵和油缸之間串聯一個換向閥就可以達到目的。為了 控制系統壓力和對系統起安全保護作用,在油泵和換向閥之間并聯接上一個溢流閥

另外,為了充分發揮液壓的無級調速的特性和盡可能減少系統元件,系統采用手動變量泵。(變量泵可節省調速閥,減少系統發熱)

由于系統壓力較高,流量較大,油缸返回速度大,沖擊大,為了控制返回速度活兒減小沖擊,在油路上串聯一個雙向節流閥(可調),以達到目的。所有的液壓元件都安裝在集成塊(150x150x120)上

帕斯卡原理指出:在充滿液體的密閉容器內,施加于靜止液體表面的壓力將以等值同時傳到液體的各點。所以在液壓系統中,當忽略液體自重時液體靜止段內壓力到處相等,如實驗系統中壓力表的示值反映表前管道引出處的壓力值。

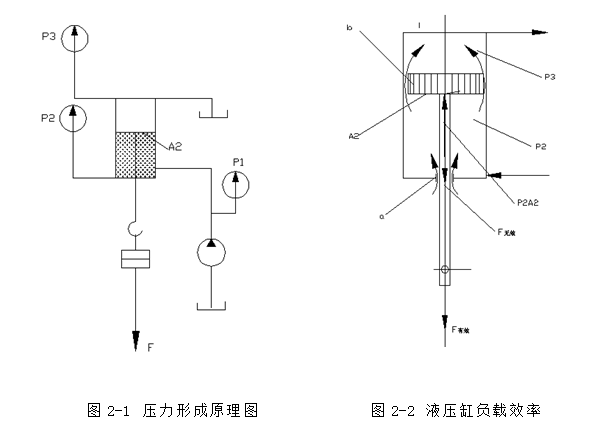

以一個不完全系統(圖2-1)為例,液壓缸有桿腔活塞有效面積為A2,阻力負載為F。液壓泵從油箱吸油,經壓油管供油至液壓缸下腔,由于F的存在將阻止液壓缸下腔密封容積的增大,從而使泵不斷排出的油液受到壓縮,因此導致油壓不斷上升,當壓力升高到能克服阻力負載F時,活塞便被推動上升,這時,因缸的上腔直通油箱,P3=0,則有如果F不變,液壓缸下腔將維持P2不變,繼續推動活塞上移。如果F=0,略去活塞自重和其它阻力時,泵排出的油液可以推動活塞上移,但不能在液壓缸下腔建立起壓力(P2=0)。以上說明,在容積式液壓傳動中,工作壓力決定于外界負載,即決定于油液運動時受到的阻力。

液壓系統中液流受到的阻力,往往有三大類:1、外加阻力。如液壓缸提升的荷重,推動機械位移的力,液壓馬達驅動機械回轉運動的扭矩等。2、液壓阻力。沿程阻力和局部阻力統稱液壓阻力。3、密封阻力。如活塞桿作直線往復運動時,它與密封件間的摩擦所產生的阻力等。

在圖2-2中液壓缸上腔直通油箱,即P3=0,此時液壓缸理論推力為。客觀上由于活塞桿與端蓋在a處和活塞與缸筒在b處存在密封阻力,a處存在外泄漏和b處存在內泄漏(由高壓腔向低壓腔的泄漏),加之制造和安裝誤差,偏載引起活塞和活塞桿傾斜而產生的附加阻力等因素,使液壓缸能推動的實際荷重F有效總小于理論推力F理,為此,用負載效率表征它們的關系,是以F有效與F理之比來表征的,即

或F有效=F理-F無效 (2-1)

若將式(2-1)中各力改用表壓(壓強)形式表示,則有

,

.

式中 P有效 ——液壓缸有效負載壓力;

P2——液壓缸工作腔壓力;

P無效——液壓缸無效負載壓力。

所以 P有效=P2-P無效 (2-3)

或 P2=P有效+P無效 (2-4)

式(2-4)為液壓缸工作壓力決定于外界負載的表達式,它說明要使活塞運動,工作腔的壓力P2必須等于液壓缸有效負載壓力和無效負載壓力之和。

在圖2-3所示的實驗裝置系統中,液壓缸回油路阻力可以忽略不計,

即P3=0,此時泵2出口工作壓力P1由兩部分組成,一部分是從泵出口至液壓缸進口的油路上各種阻力(如調速閥4,換向閥6,節流閥7,管道等)產生的壓力損失之和∑△P,另一部分就是液壓缸工作腔的壓力P2,

P1=P2+∑△P (2-5)

式(2-5)為液壓泵出口工作壓力決定于外界負載的表達式,它說明液壓缸要獲得工作壓力P2,液壓泵的工作壓力P1必須等于液壓缸工作腔壓力和該工況下油路壓刀損失∑△P之和。當調速閥4關閉時,泵排出的全部油液僅通過溢流閥9,10溢回油箱,泵的工作壓力由溢流閥9,10的局部阻力決定,溢流閥調定后,液阻基本不變,因此P1也基本不變。當調速閥4打開到某一開度,泵排出的油一部分供液壓缸工作,多余的油仍通過閥溢回油箱,但通過閥口溢流的油必須克服調定的液阻,因此可知此時泵的出口壓力P1仍基本不變。液壓缸工作中如果外界負載在變化,則P2一定隨之變化,這時調速閥4將自動調節液阻即過閥的壓力損失△P調 ,使P2+∑△P恒等于P1,即當P2增大時,△P調減小,反之亦然。