鋼絲繩索具報廢標準

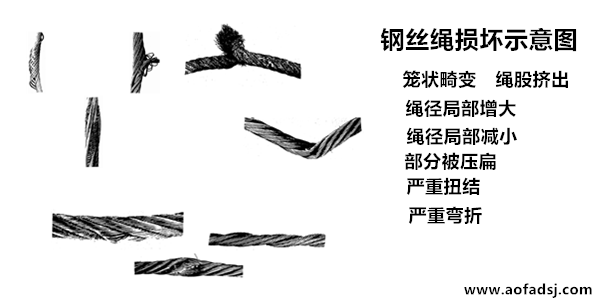

鋼絲繩的損壞是由多種因素綜合積累造成的,使用前必須經過認真細致地檢查,才能作出正確判斷。圖5—2為鋼絲繩的各種變形圖。

鋼絲繩使用的安全程度由下列項目判定:

(1)斷絲的性質和數量

6股鋼絲繩斷絲主要發生在外表,鋼絲繩表面可見斷絲總數超過表5—4規定的數值則應報廢。當吊運熔化或赤熱金屬、酸溶液、爆炸物、易燃物及有毒物品時,表5—4中斷絲數應減少一半。

表5-4 斷絲數量

|

鋼絲繩型號 |

6d內斷絲數 |

30d內斷絲數 |

|

6×19+NF 6×37+NF |

5 10 |

10 19 |

(2)斷絲的局部聚集

如果斷絲緊靠一起形成局部聚集,則鋼絲繩應報廢。如果斷絲聚集在小于6d的長度范圍內(d為鋼絲繩直徑)或集中在任一支繩股里,即使斷絲數比表5—7所列數值小,鋼絲繩也應予以報廢。

(3)斷絲的增加率

斷絲增加率是指鋼絲繩使用一段時間后出現斷絲,隨著斷絲數逐漸增加,其時間間隔越來越短。這種情況下,為了判定斷絲的增加率,應仔細檢查并作記錄,摸清“規律”確定鋼絲繩的報廢日期。

(4)繩股斷裂

當出現整股繩股斷裂時,應立即報廢。

(5)由于繩芯損壞而引起的繩徑減小

當鋼絲繩的纖維芯損壞或鋼芯(或多層結構中的內部繩股)斷裂而造成繩徑顯著減小時,鋼絲繩應報廢。

(6)彈性減小

鋼絲繩的彈性減小是較難發覺的,一般彈性減小伴隨著下述現象:

①鋼絲繩直徑減小;

②鋼絲繩捻距伸長;

③鋼絲之間和繩股之間的空隙減小;

④鋼絲繩明顯的不易彎曲和直徑減小,比起由于鋼絲磨損而引起的也要快得多。鋼絲繩彈性減小導致在動載作用下突然斷裂,凡發現彈性減小的情況,鋼絲繩應立即報廢。

(7)外部及內部磨損

鋼絲繩索具內部磨損是由于繩內各繩股和鋼絲之間的摩擦而引起的。鋼絲繩外部磨損是在壓力作用下與滑輪和卷筒繩槽的接觸摩擦產生的。潤滑不足和不清潔會加劇磨損,當外層鋼絲磨損達到其直徑的40%時鋼絲繩應報廢,當鋼絲繩直徑相對公稱直徑減小7%或更大時未發現斷絲也應報廢。

(8)外部和內部腐蝕

由于腐蝕,鋼絲繩表面出現深坑,鋼絲之間松弛,應報廢。

(9)變形

鋼絲繩的變形從外觀上分,主要有以下幾種:

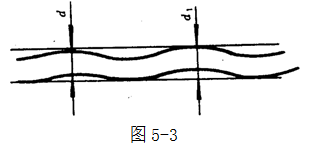

①波浪形變形。當出現波浪形變形時,在鋼絲繩長度不大于25d的范圍內若d1≥4/3d則鋼絲繩應報廢(如圖5-3)。

d——鋼絲繩公稱直徑;

d1——鋼絲繩變形后包絡的直徑。

②籠形畸變。籠形畸變的鋼絲繩應立即報廢。

③繩股擠出。繩股擠出的鋼絲繩應立即報廢。

④鋼絲擠出。鋼絲擠出嚴重的鋼絲繩應報廢。

⑤繩徑局部增大。繩徑局部嚴重增大的鋼絲繩應報廢。

⑥扭結。嚴重扭結的鋼絲繩應立即報廢。

⑦繩徑局部減小。繩徑局部嚴重減小的鋼絲繩應報廢。

⑧部分被壓扁。由機械事故造成的鋼絲繩局部被壓扁,嚴重的則鋼絲繩應報廢。

⑨彎折。產生彎折的鋼絲繩應報廢。

⑩由于熱或電弧作用而引起的損壞。

鋼絲繩經受了特殊熱力作用,其外表出現了可識別的顏色時,則鋼絲繩應報廢。

(二)白棕繩及合成纖維繩

白棕繩以劍麻為原料,具有濾水、耐磨和富有彈性的特點,可承受一定的沖擊載荷。由聚酰胺、聚脂、聚丙烯為原料制成的繩和帶,因具有比白棕繩更高的強度和吸收沖擊能量的特性,已廣泛地使用于起重作業中。

1.白棕繩及合成纖維繩的承載計算

白棕繩及合成纖維繩起重作業時的安全性是以不破斷為前提的。通常以繩索的破斷拉力值除以一個安全系數來保證工作強度,這個值我們稱為繩索的極限工作拉力,可由下式求得:

![]()

式中:極限工作拉力——白棕繩或合成纖維繩的極限工作拉力(正常情況下)。

S破——白棕繩或合成纖維繩的破斷拉力值,見表5—5,表5—6。

表5—5 白棕繩破斷拉力

|

直徑(mm) |

14 |

16 |

20 |

22 |

25 |

29 |

33 |

38 |

|

破斷拉力(daN) |

950 |

1150 |

1600 |

1850 |

2400 |

2600 |

2900 |

3500 |

表5-6 三股聚脂復絲繩索最低斷裂強力

|

參考直徑(mm) |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

|

最低斷裂強力(daN) |

1560 |

2230 |

3120 |

3980 |

4980 |

6230 |

7470 |

K——安全系數,見表5—7。

表5-7安全系數K

|

使用情況 |

K值 |

|

一般綁扎 纜風繩用 |

≥3 ≥6 |

2.白棕繩及合成纖維繩的安全使用

除通用安全規定外應符合下述要求:

(1)使用前必須逐段仔細檢查,避免帶隱患作業;

(2)不允許和有腐蝕性的化學物品(如堿酸等)接觸;

(3)使用中不應有扭轉打結現象,如有應放勁抖直;

(4)應放在干燥木板通風良好處儲存保管(白棕繩);

(5)合成纖維繩應避免在紫外線輻射條件下及熱源附近存放。